「探す」から「見える」へ!kViewerでユーザーが迷わない物流現場用のシステムを構築

トヨクモが主催する「トヨクモ kintone フェス 2025」のリアルイベントで開催された「トヨクモALIVE」でのご登壇をご紹介します。

今回は、株式会社昇栄 山﨑 梨英氏にご登壇いただきました。

目次

会社紹介/自己紹介

株式会社昇栄の山崎と申します。

本日は、「『探す』から『見える』へ kViewerが実現する物流現場のALIVE」というタイトルで発表します。

株式会社昇栄は、福島県白河市に本社のある物流企業です。私の父が創業した会社で、創業41年、従業員数は約400名となっています。

また、従業員400名のうち、250名がフォークリフトマン、大型ドライバーが約30名の現場系の会社です。

私は、DX担当として、kintoneやトヨクモ製品を使った業務改善に取り組んでいます。

kintone歴は丸6年で、前職時代の2019年にkintoneと出会い、2021年に事業承継のために東京から白河へ戻ってきました。

その際、入社と同時に昇栄にもkintoneを導入し、最初の2年間はライトコースでデータと業務フローの整理を行っていました。

そして、満を持して2023年にトヨクモのFormBridge、2024年にkViewerを導入し、現在に至ります。

株式会社昇栄さんの過去のご登壇記事はこちら

■【kintone×物流業】月50〜60時間の削減も!FormBridgeで社内外の情報を取りまとめ!

倉庫内の仕事で抱えた問題

本日は、当社の全国18拠点の倉庫のうちの1つの拠点の事例をお話いたします。

延床面積が東京ドーム建物1個分ほどの大きな倉庫になり、1日に大型トラック50便、入出荷件数7〜10万ケースの取扱量と、2000ロケーション※の広さがあります。

※ロケーションとは…倉庫内の商品を置く区画のこと。在庫管理においては、保管場所を指す住所となる。

この倉庫内の仕事で抱えた問題が、ロケーション検索と状況把握です。

簡単に言えば、何がどこに置いてあるのか分からないという問題になります。

物流の仕事について

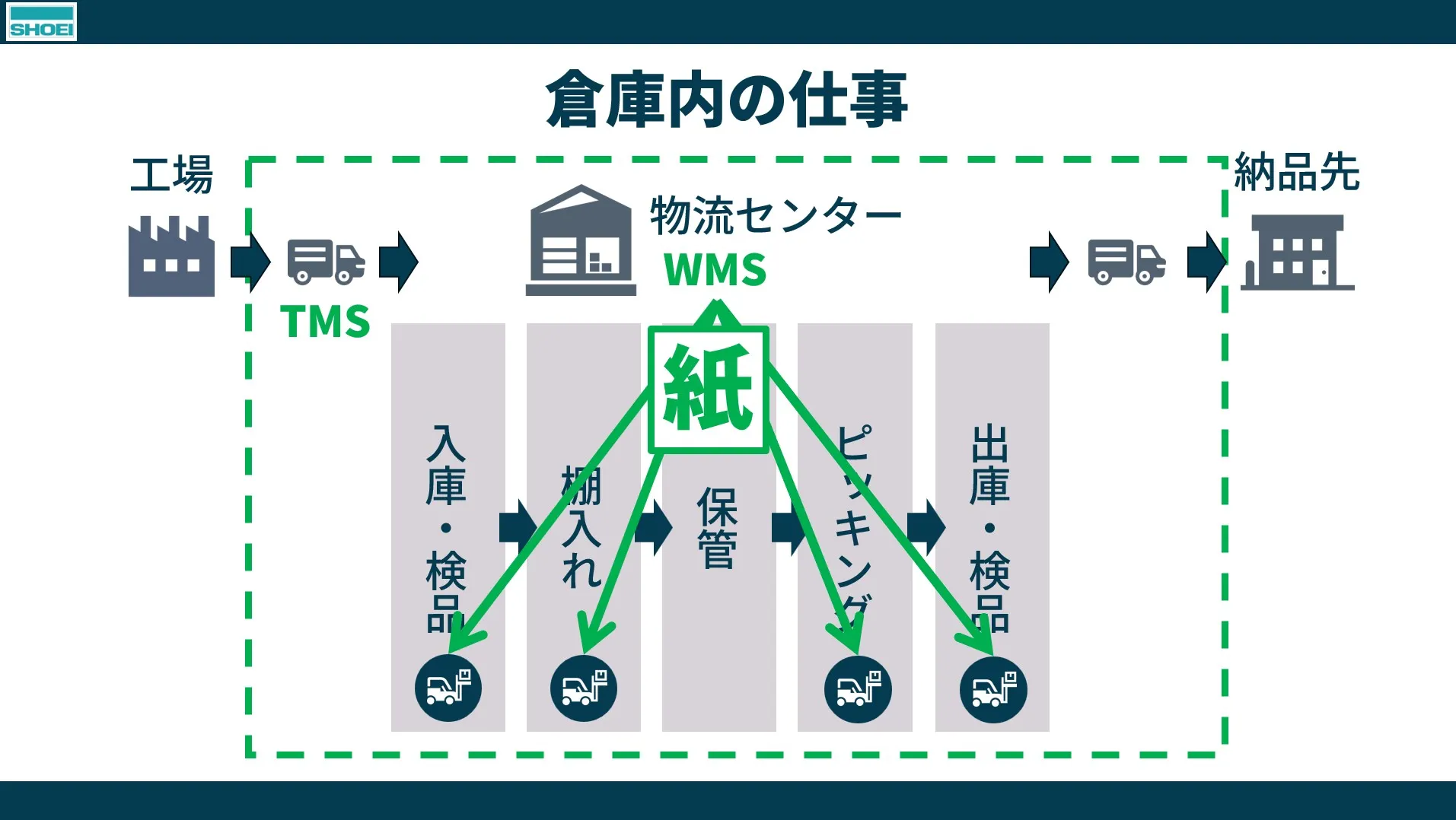

問題点をお伝えする前に、前提となる物流の仕事についてご紹介します。こちらの図をご確認ください。

まず、工場で商品が作られ、商品をトラックで倉庫(物流センター)に運びます。そのあと、受注内容に応じて、トラックで納品先へ運びます。

物流センター内では、「入庫・検品」「棚入れ」「保管」「ピッキング」「出庫・検品」といった作業を行っており、私たちの仕事は画像内の緑枠で囲んだ部分です。

トラックの情報はTMS(トラックマネジメントシステム)、倉庫の在庫管理や受発注管理はWMS(ウェアハウスマネジメントシステム)という基幹システムで行っています。

倉庫内の作業は、フォークリフトマンが中心に行いますが、リフトに乗っている間はWMSにアクセスすることができません。

そのため、作業指示や情報共有は、紙で行っています。

なお、こちらの基幹システムは元請会社のシステムになるため、下請け業者である当社が他のシステムと連携したり、改修したりすることはできません。

紙での運用には限界があった

それでは、倉庫内の仕事で直面していた問題点について具体的に解説していきます。

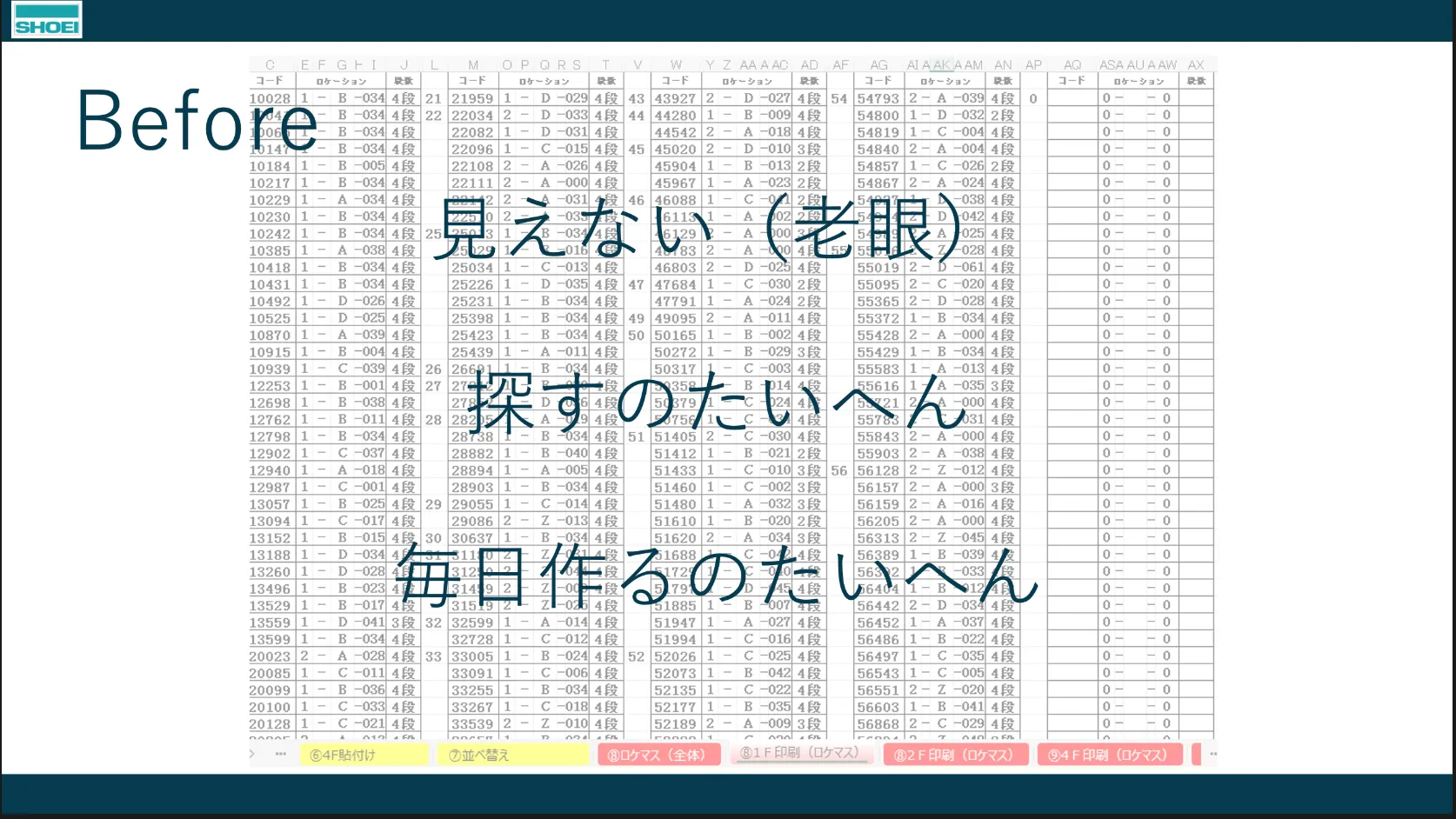

こちらは、何がどこにあり、どこに置くのかを記載したExcelです。商品コードとロケーションナンバーが一覧で並んでいます。

このExcelを毎日紙に印刷し、大量に配布していました。

情報量が多いため、「見えない・探すのが大変・毎日入れ替わるから作るのも大変」といった悩みを抱えていました。

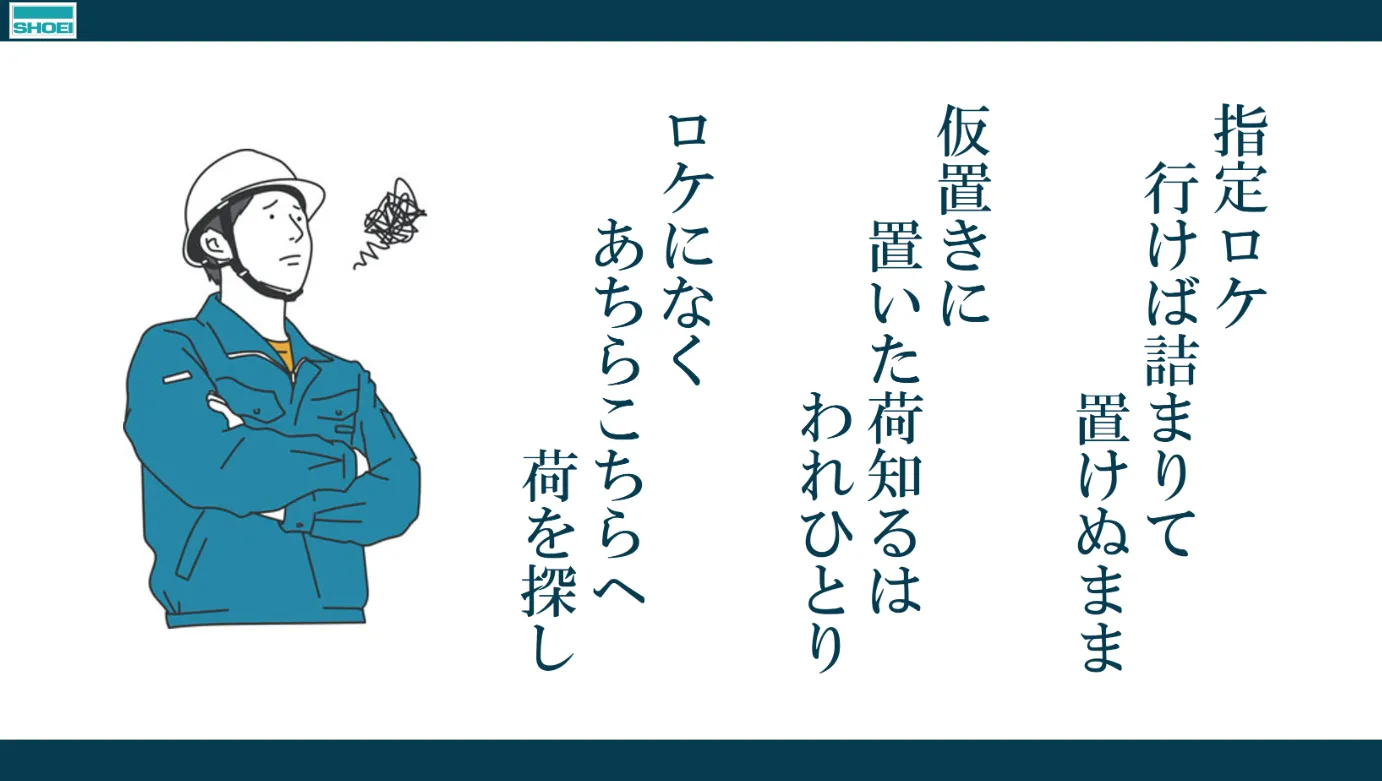

困り事はこれだけではありません。紙では、情報共有ができないのです。

商品を持っていったのに、棚が満杯で置けなかった際、別の場所に置くことになるのですが、そのことを知っているのは自分のみです。他のメンバーに共有する手段がありません。

さらに、ピッキング(商品を取る作業)では、指定のロケーションに行ったのに、他の人が全部持っていってしまっていて、倉庫内を探し回るような事態が発生していました。

kViewerで検索システム「ロケ作」を開発

倉庫内での仕事で抱えていた問題を解決するために活躍したのが、kViewerです。

kintoneとkViewerを使い、商品コードを入力するとロケーション名とその状況が分かるロケーション検索システム「ロケ作」を開発しました。

システム化のコンセプトは、「ユーザーが迷わない」です。

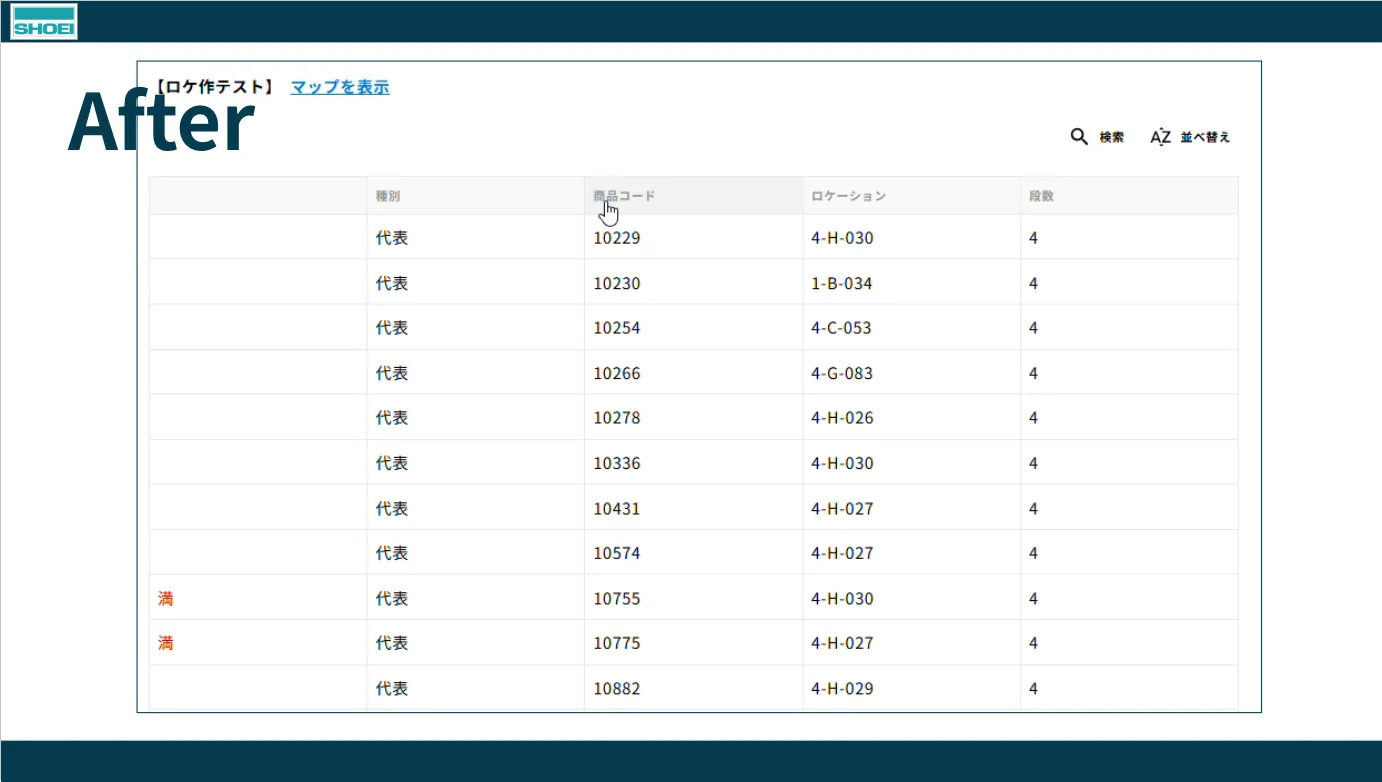

こちらが、実際のロケ作の画面になります。

リストビューを使い、商品コードとロケーション名を並べています。

商品コードで検索でき、詳細画面に入ると、その日の初期在庫数やその商品がどの便でいつ届いたかの便情報などまで確認可能です。

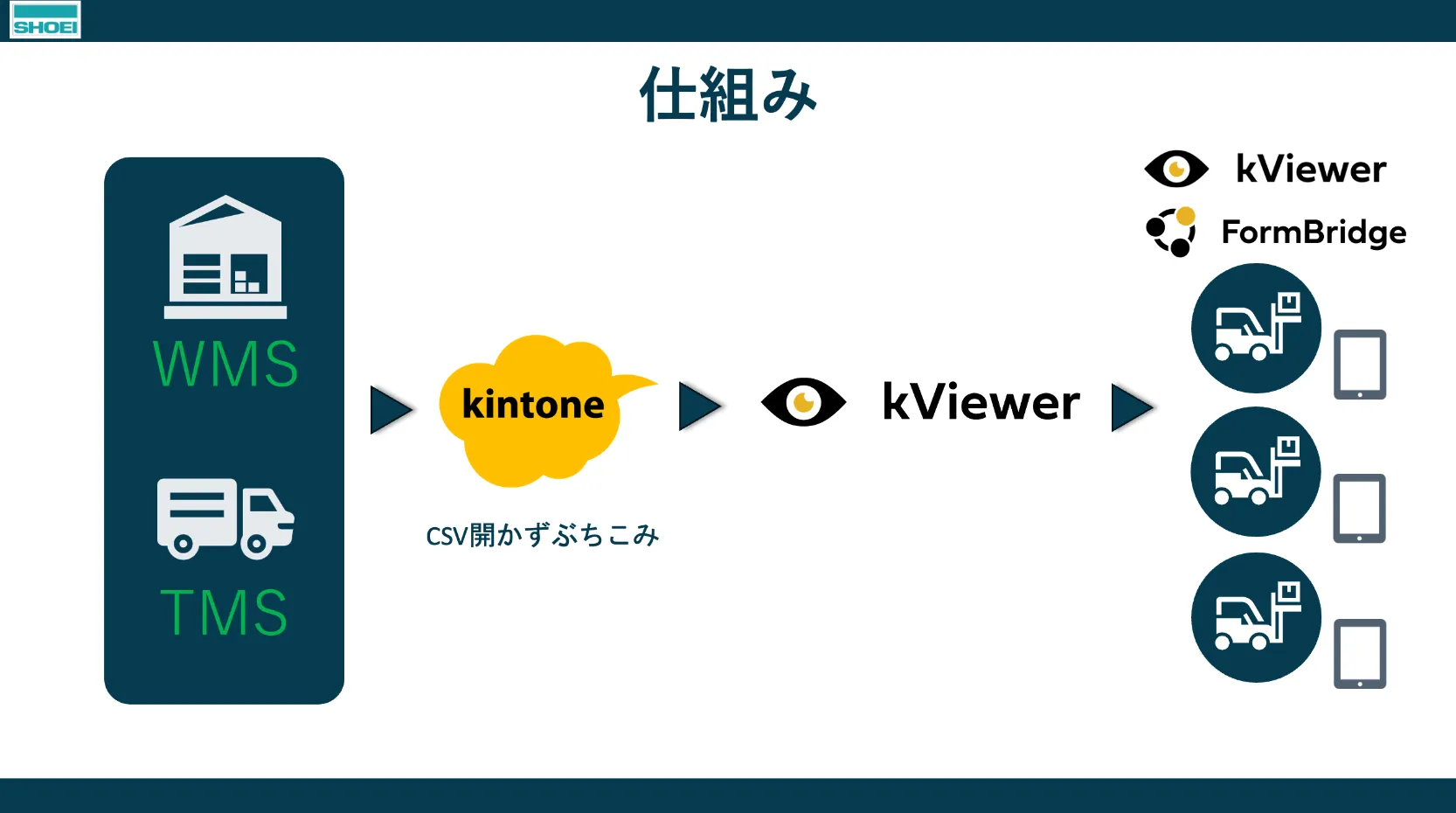

ロケ作の仕組みと改善効果

ロケ作の仕組みとして、基幹システムであるWMSとTMSからCSVを出力し、kintoneにそのまま取り込んでいます。

インポートする際、CSVに一切の加工をしないことで、迷いやミスをなくすようにしています。

kintone内で加工し、kViewerで公開することで、これまでは分からなかった情報が、フォークリフト内のタブレットから簡単に表示・検索できるようになりました。

さらに、FormBridgeを使い、タブレットから情報を入力できるようにしたことで、リフトマン同士で、置き場所の追加や商品量の共有なども可能になりました。

こちらの倉庫では、多い時間帯で1日40名以上のリフトマンが同時に稼働していますが、ロケ作によって、それぞれ今何をして、どう動くべきかを判断できるようになったのです。

ユーザーを迷わせない3つのポイント

ここからは、ユーザーを迷わせないためにkViewerで工夫した3つのポイントを解説していきます。

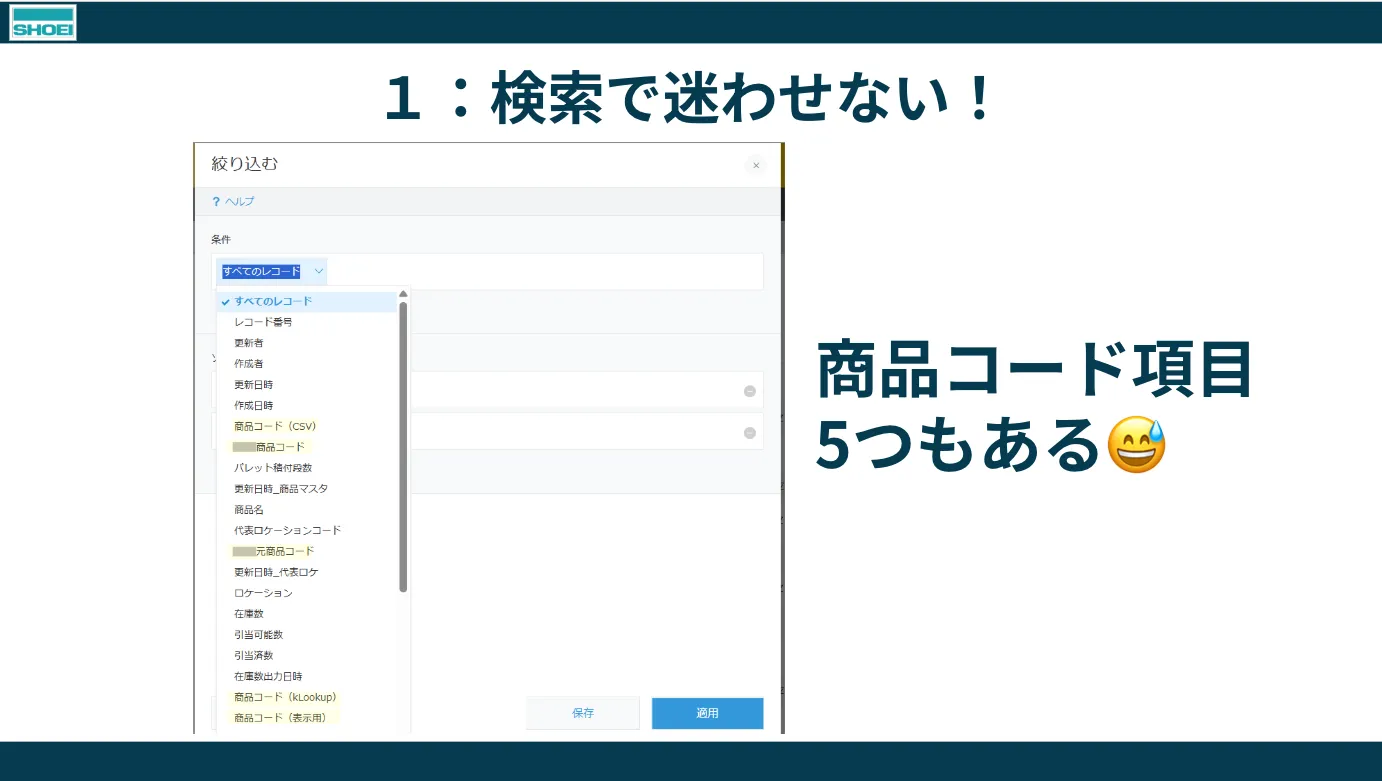

1.検索で迷わせない!

1つ目は、「検索で迷わせない!」です。

kViewerでは、予め検索したいフィールドを限定して、固定できます。

kintoneの場合は、このようにフィールドがズラッと並んでおり、この中からお目当てのフィールドを探す必要があります。ちなみに、「商品コード」という名前がついているフィールドは5つもありました。

kViewerなら検索するフィールドを「商品コード」「ロケーション」というように、固定できるため、探すときに迷いが生まれません。

また、複数検索(まとめて検索)においても、商品コードのフィールドのみに固定することができます。

これにより、商品コードを複数入力して検索し、並び替えをするだけで、最短ルートを表示できます。

2.ログインで迷わせない!

2つ目は、「ログインで迷わせない!」です。

40台のタブレットすべてにGoogleアカウントを持たせ、Toyokumo kintoneApp認証でログインすることで、そのタブレットからしかロケ作にアクセスできないようにしています。

日雇いの方も多いため、毎日パスワードを変えたり、パスワードを入力させたりといった手間がかからないように工夫しました。こうして、セキュアに運用できております。

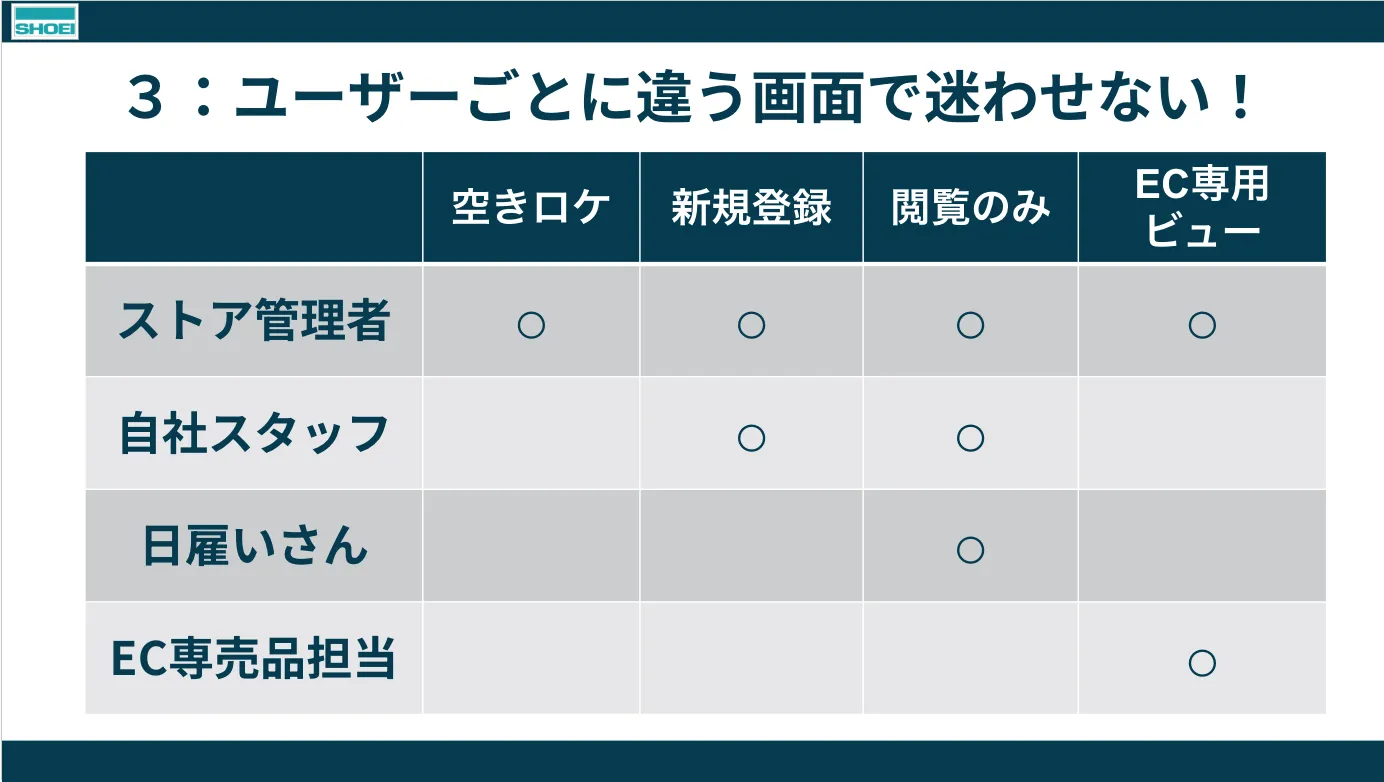

3.ユーザーごとに違う画面で迷わせない!

3つ目は、「ユーザーごとに違う画面で迷わせない!」です。

こちらの図は、「ストア管理者」「自社スタッフ」「日雇い」「EC専売品担当」のそれぞれの権限を表したものです。

元となるkintoneアプリは1つですが、それぞれの作業レベルや役割に応じて、表示する画面を切り替えることで、迷いなく使えるようにしています。

たとえば、日雇いの方だと、新規登録などができず、あくまで情報の閲覧のみができるように設定しています。

現場メンバーの8割が前向きな気持ちに

kViewerでロケ作を作り、改善したことで、業務が生き生き(ALIVE)しました。

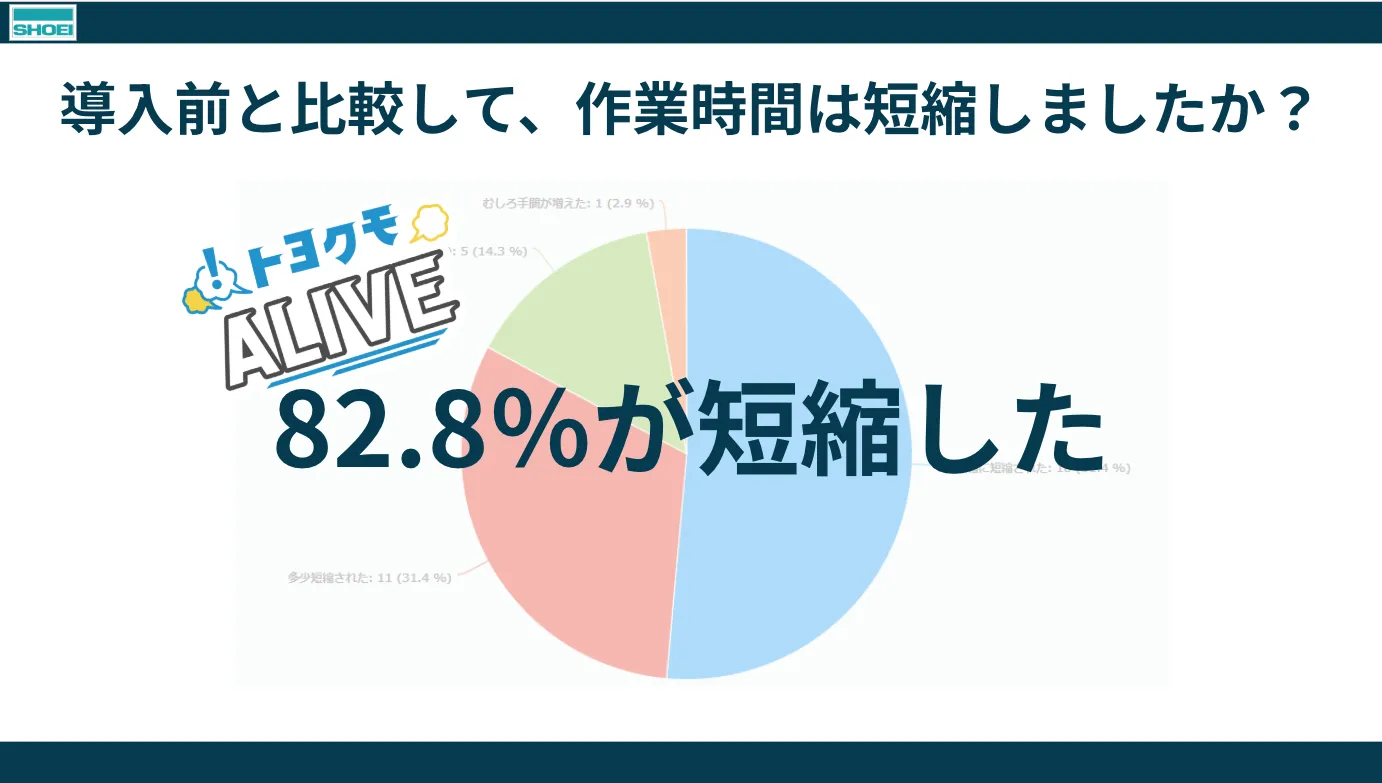

そこで、今回は現場のメンバーにアンケートを取ってきました。

まず、「導入前と比較して、作業時間は短縮しましたか?」という問いに対しては、「大幅に短縮された」が半数以上、「多少短縮された」を合わせると82.8%となりました。

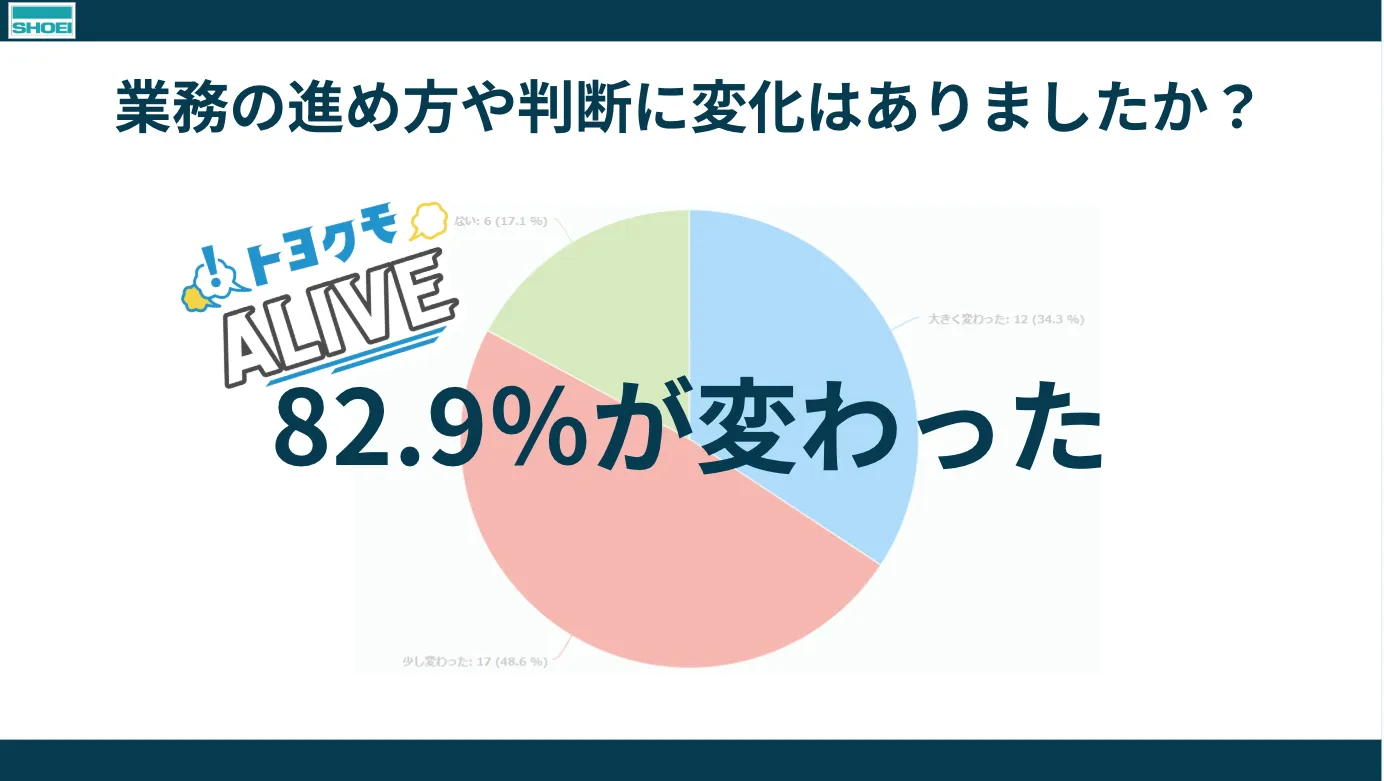

「業務の進め方や判断に変化はありましたか?」という問いでは、82.9%が変わったと答えてくれています。

他にも、「作業中の心理的ストレスの変化」では77.1%が減ったと答え、「今後のIT活用への期待」では74.3%が期待値していると答えてくれました。

このように、約8割のスタッフに前向きな気持ちの変化があったのです。

幸せ度を上げるための職場づくりを目指して

ロケ作は、最初はただのリストでした。そこから、みんなのアイデア・意見・希望によってここまで進化してきたのです。

基幹システムを変えることはできません。でも、自分たちの手ですぐにシステムにできるトヨクモ製品だからこそ実現することができました。

アイデアや意見がすぐに適用される環境は、働くモチベーションにもつながる、とても大事なことだと思っています。

現在、倉庫では全自動化やロボット化がどんどん進んでいます。ただ、まだまだ人の手が必要で、現場のみんなにしかできない作業がたくさんあります。

これからもkintoneとトヨクモ製品を使い、働く人が、やりがいや働く意味などの幸せを追求できる職場づくりをしていきたいです。

本日は以上になります。ありがとうございました。

ご登壇ありがとうございました!

様々な背景をもつ多くの現場メンバー同士のコミュニケーションにお悩みのご担当者の皆様、「自社でも真似できそう!」と思えた部分はありましたでしょうか。

今回お話しの中でご紹介いただいたkViewerは30日間のお試しを何度でもご利用いただけます。

この機会に、社内コミュニケーションの改善を始めてみませんか?